空氣壓縮機(jī)組態(tài)軟件以太網(wǎng)絡(luò)故障診斷遠(yuǎn)程監(jiān)控

空氣壓縮機(jī)是機(jī)車制造、維修過程中主要的動力供應(yīng)源之一,它的運(yùn)行狀態(tài)好壞直接影響到機(jī)車車輛的安全。隨著計算機(jī)技術(shù)、通信技術(shù)、控制技術(shù)的迅速發(fā)展,鐵路交通部門迫切需要結(jié)合網(wǎng)絡(luò)實(shí)現(xiàn)對設(shè)備運(yùn)行情況的集中管理和遠(yuǎn)程監(jiān)控。系統(tǒng)采用IPC工控機(jī)對生產(chǎn)過程控制系統(tǒng)進(jìn)行監(jiān)控,Client/Server體系結(jié)構(gòu)和TCP/IP的通訊方式,將實(shí)時數(shù)據(jù)和控制信息通過以太網(wǎng)與數(shù)據(jù)庫服務(wù)器進(jìn)行交互,實(shí)現(xiàn)了現(xiàn)場設(shè)備運(yùn)行數(shù)據(jù)的實(shí)時采集和快速集中,為整個系統(tǒng)的調(diào)度、協(xié)調(diào)提供了可靠的保證。

空氣壓縮機(jī)站及工作原理慨述

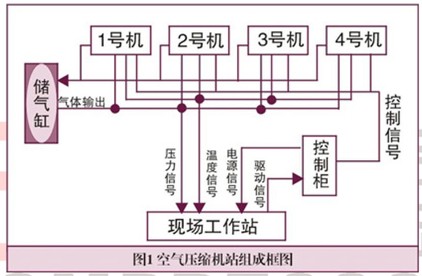

空氣壓縮機(jī)站組成框圖如圖1所示。

空氣壓縮機(jī)站有四臺空氣壓縮機(jī),它們輸出的壓縮氣體都存儲在一個儲氣罐中,系統(tǒng)根據(jù)現(xiàn)場生產(chǎn)用風(fēng)量多少的實(shí)際需要,自動啟動或停止空氣壓縮機(jī)運(yùn)行的臺數(shù),調(diào)節(jié)風(fēng)量大小。系統(tǒng)對空氣壓縮機(jī)運(yùn)行參數(shù)(溫度、壓力、電流等)進(jìn)行實(shí)時監(jiān)測,根據(jù)運(yùn)行參數(shù)對空氣壓縮機(jī)的故障進(jìn)行分析、診斷。同時,通過以太網(wǎng)絡(luò)進(jìn)行壓縮機(jī)的遠(yuǎn)程監(jiān)測和控制。

系統(tǒng)的組成

1控制與管理的結(jié)構(gòu)模式

系統(tǒng)控制與管理的結(jié)構(gòu)模式分為三層。第一層為設(shè)備層,其主要任務(wù)是空氣壓縮機(jī)運(yùn)行狀態(tài)與運(yùn)行參數(shù)的監(jiān)測。第二層是控制層,控制層的作用是建立設(shè)備之間的聯(lián)系,控制各設(shè)備間的協(xié)調(diào)工作。第三層是管理控制層,其主要任務(wù)是對空氣壓縮機(jī)的主要運(yùn)行參數(shù)進(jìn)行動態(tài)監(jiān)測、故障分析、遠(yuǎn)程操作等,它基于企業(yè)內(nèi)部的以太網(wǎng)絡(luò)。該層以管理控制為主,它可以通過第二層訪問各空氣壓縮機(jī)運(yùn)行狀態(tài)以及運(yùn)行參數(shù),并有權(quán)限的對設(shè)備層進(jìn)行遠(yuǎn)程操作。

2網(wǎng)絡(luò)組成結(jié)構(gòu)

系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)如圖2所示。系統(tǒng)采用客戶服務(wù)器模式,以太網(wǎng)TCP/IP網(wǎng)絡(luò)協(xié)議作為系統(tǒng)的通信協(xié)議,利用現(xiàn)場監(jiān)控主機(jī)作為服務(wù)器。該服務(wù)器具有I/O服務(wù)器、歷史數(shù)據(jù)服務(wù)器、報警服務(wù)器、登錄服務(wù)器和Web服務(wù)器等功能。網(wǎng)絡(luò)上一個節(jié)點(diǎn)計算機(jī)作為服務(wù)器端,其它多個節(jié)點(diǎn)計算機(jī)作為其客戶端。客戶端通過網(wǎng)絡(luò)服務(wù)程序可以訪問到服務(wù)器端的過程數(shù)據(jù),客戶端沒有數(shù)據(jù)庫,過程I/0數(shù)據(jù)全部集中連接在服務(wù)器端。

系統(tǒng)的設(shè)計與實(shí)現(xiàn)

1系統(tǒng)要求

空氣壓縮機(jī)站遠(yuǎn)程監(jiān)控系統(tǒng)應(yīng)滿足以下要求:(1)信號采集:對四臺空氣壓縮機(jī)溫度、壓力和電流等標(biāo)準(zhǔn)信號的采集,以及儲氣罐信號的采集,并對采集的數(shù)據(jù)進(jìn)行處理和運(yùn)算。同時根據(jù)建立的專家系統(tǒng)規(guī)則及智能控制系統(tǒng)進(jìn)行自動控制。(2)遠(yuǎn)程操作:通過以太網(wǎng)進(jìn)行有權(quán)限的遠(yuǎn)程控制、操作控制、參數(shù)整定、系統(tǒng)設(shè)置、動態(tài)監(jiān)視、查詢、打印、報警等。(3)動態(tài)顯示:動態(tài)顯示參數(shù)棒圖、壓縮機(jī)運(yùn)行狀態(tài)圖、故障事件報警、電源開關(guān)狀態(tài)等。(4)報表操作:查詢實(shí)時和歷史報表,打印實(shí)時和歷史報表,任意設(shè)定打印歷史報表的起始時間。

2系統(tǒng)的硬件配置

現(xiàn)場配有一臺監(jiān)控主機(jī),負(fù)責(zé)數(shù)據(jù)的采集、事務(wù)的處理和監(jiān)控服務(wù)器的動能。監(jiān)控主機(jī)選用研華PIII850、128MB內(nèi)存、40GB硬盤的工業(yè)計算機(jī)。系統(tǒng)的檢測、變進(jìn)器件和控制驅(qū)動器件主要有壓力傳感器、溫度傳感器、電流傳感器、變進(jìn)器、A/D采集卡、DI/O卡等。其中,壓力傳感器輸入信號范圍為0~1.6MPa,變送器類型YTT-150JCIII;溫度傳感器Ptl00的輸入信號范圍0~200℃;變送器類型I-2000,變送器輸出信號范圍均為電流4~20mA; A/D板為PC-6319光電隔離模入接口卡,采用光電隔離技術(shù)使被測信號與計算機(jī)之間的電氣完全隔離,減少現(xiàn)場信號的干擾,適合惡劣環(huán)境下現(xiàn)場信號的采集,同時符合PC/ISA總線標(biāo)準(zhǔn)的IBM-PC/AT系列原裝機(jī)及兼容機(jī)。在生產(chǎn)過程中,還有大量的開關(guān)信號需要處理。開關(guān)量輸入通道的作用是把生產(chǎn)過程中的各種不同類型的開關(guān)信號通過它轉(zhuǎn)換成計算機(jī)可以識別的信息,而開關(guān)量輸出通道的作用是把計算機(jī)中二進(jìn)制代碼表示的開關(guān)信息,轉(zhuǎn)換成能驅(qū)動現(xiàn)場設(shè)備信號的開關(guān)信號。這些開關(guān)信號可以控制電機(jī)的啟動和停止,控制閥門的開啟和關(guān)閉,執(zhí)行機(jī)構(gòu)的動作,指示燈的亮滅。系統(tǒng)選用PC-6403光隔離D/O卡,它具有32路光隔離開關(guān)量輸出通道。

3系統(tǒng)的軟件設(shè)計

①系統(tǒng)軟件結(jié)構(gòu)

采用“組態(tài)王”軟件作為系統(tǒng)的開發(fā)平臺,整個系統(tǒng)以模擬動畫顯示為主。系統(tǒng)由數(shù)據(jù)采集預(yù)處理模塊、可視化監(jiān)測模塊、監(jiān)測數(shù)據(jù)庫模塊、設(shè)備運(yùn)行狀態(tài)可視化模塊、故障診斷模塊、網(wǎng)絡(luò)通信模塊等六部分組成。

數(shù)據(jù)采集預(yù)處理模塊主要完成對被控設(shè)備現(xiàn)場數(shù)據(jù)的采集和數(shù)據(jù)預(yù)處理,如對溫度信號、壓力信號等變量的采集,以及變量的轉(zhuǎn)換、標(biāo)定、報警值的設(shè)定等。可視化監(jiān)測模塊以模擬動畫的形式顯示空氣壓縮機(jī)的各種運(yùn)行參數(shù)和運(yùn)行狀態(tài)。顯示的主要信息有:空氣壓縮機(jī)的溫度、壓力、電流信息,空氣壓縮機(jī)的運(yùn)行狀態(tài)、開關(guān)的狀態(tài)、運(yùn)行時間和運(yùn)行過程中出現(xiàn)的異常報警等。監(jiān)測數(shù)據(jù)庫模塊監(jiān)測數(shù)據(jù)庫保存的所有監(jiān)測數(shù)據(jù),為事故追憶、優(yōu)化分析以及報表的處理提供依據(jù)。故障診斷模塊主要完成對系統(tǒng)運(yùn)行設(shè)備的診斷,保障系統(tǒng)設(shè)備的安全使用。

②應(yīng)用程序的設(shè)計

整個系統(tǒng)設(shè)計有主操作畫面、運(yùn)行參數(shù)柱狀圖畫面、車間動態(tài)運(yùn)行畫面、機(jī)組運(yùn)行畫面、報警畫面、報表及查詢畫面等,能夠動態(tài)地實(shí)現(xiàn)空氣壓縮機(jī)站的遠(yuǎn)程監(jiān)控與故障診斷。空氣壓縮機(jī)站運(yùn)行動態(tài)圖如圖3所示。

4專家系統(tǒng)與智能控制在系統(tǒng)中的實(shí)現(xiàn)

空氣壓縮機(jī)故障診斷專家系統(tǒng)是把壓縮機(jī)行業(yè)中豐富的實(shí)踐經(jīng)驗(yàn)集中起來,并以某種形式存入計算機(jī),把判斷過程編成具有推理能力的程序,使得計算機(jī)像人類專家一樣能夠診斷出故障所在。空氣壓縮機(jī)常見故障可分為兩大類。一類是流體性質(zhì)的,屬于機(jī)器熱力性能故障,主要表征為機(jī)器工作時排氣量不足,排氣壓力、溫度及級間壓力、溫度異常等;另一類是機(jī)械性質(zhì)的,屬于機(jī)械動能故障,主要表征為機(jī)械工作時異常的響聲、振動和過熱等。引起故障的原因不同,所采取的分析、診斷故障的方法也不同。考慮到系統(tǒng)需要監(jiān)測空氣壓縮機(jī)運(yùn)行時的壓力、溫度以及電流等參數(shù)值,將這些數(shù)據(jù)進(jìn)行處理,然后通過專家系統(tǒng)進(jìn)行診斷、分析空氣壓縮機(jī)的整體性能方面或部件性能方面存在的故障,預(yù)測故障發(fā)展的趨勢。考慮到系統(tǒng)的實(shí)時性,該系統(tǒng)采用產(chǎn)生式知識表達(dá)方法和正向推理機(jī)制。

將專家系統(tǒng)引入空氣壓縮機(jī)站的遠(yuǎn)程監(jiān)控系統(tǒng)的故障診斷中,配合控制,可使整個系統(tǒng)的安全可靠性得到增強(qiáng)。

5現(xiàn)場調(diào)試

①采樣時間(Tc)與顯示刷新時間(Ts)

系統(tǒng)的采樣時間是指采樣信號的時間間隔。理論上,采樣時間越小,采樣的數(shù)據(jù)越能反映現(xiàn)場模擬信號的實(shí)際值。但是,由于計算機(jī)程序在執(zhí)行過程時需要花費(fèi)一定的時間,同時計算機(jī)對系統(tǒng)的參數(shù)完整采集一遍也需要一定的時間。當(dāng)采樣時間選取過小時,可能發(fā)生計算機(jī)不能完整地采集系統(tǒng)參數(shù),使某些信號永遠(yuǎn)無法真實(shí)地被采集到計算機(jī)內(nèi),導(dǎo)致計算結(jié)呆誤差大,不能真實(shí)地反映現(xiàn)場信號的實(shí)際情況。由于系統(tǒng)信號包含變化速度慢的溫度信號和變化速度快的壓力信號,因此要求在現(xiàn)場調(diào)試系統(tǒng)時,一方面要保證溫度信號采樣的實(shí)時性及不采樣的連續(xù)性;另-方面還要保證快速變化的壓力和電流信號的實(shí)時性和快速變化的要求。根據(jù)這些特點(diǎn),結(jié)合現(xiàn)場的實(shí)際情況,當(dāng)采樣時間取60ms時,完全能夠反映現(xiàn)場信號系統(tǒng)參數(shù)的變化要求,同時也可保證系統(tǒng)測量誤差不超過0.5%。

顯示刷新時間是對采樣數(shù)據(jù)重新顯示的時間間隔。顯示刷新時間越小,所顯示的數(shù)據(jù)變化越快,越能及時顯示采樣數(shù)據(jù),但會使人眼產(chǎn)生疲勞,甚至無法看清顯示數(shù)據(jù);顯示刷新時間越大,所顯示的數(shù)據(jù)變化越慢,顯示采樣數(shù)據(jù)越穩(wěn)定,但是,會使變化速度快的信號無法得到及時的顯示。根據(jù)現(xiàn)場信號的性質(zhì)和實(shí)際情況,顯示刷新時間取值為5~6ms,完全能滿足系統(tǒng)的要求。

②信號調(diào)理參數(shù)的調(diào)試

系統(tǒng)采集的參數(shù)有:溫度、壓力和電流。首先進(jìn)行相應(yīng)參數(shù)的工程量轉(zhuǎn)換,將檢測到的傳感器的電流值轉(zhuǎn)換成相應(yīng)的溫度值、壓力值和電機(jī)的電流值,使計算機(jī)顯示、記錄的數(shù)值為實(shí)際現(xiàn)場對應(yīng)的溫度、壓力和電流值,同時進(jìn)行信號濾波參數(shù)的調(diào)試。由于溫度變化較慢,而壓力和電流信號變化較快,因此,采取不同的計算方式和不同的濾波系數(shù),以使處理后的測量信號既能夠?yàn)V除干擾,較穩(wěn)定地反映被測信號的真實(shí)值,又不至于產(chǎn)生太大的時間滯后。

網(wǎng)絡(luò)的每一臺計算機(jī)都必須具有唯一的節(jié)點(diǎn)名,系統(tǒng)使用TCP/IP協(xié)議,同時,對每臺聯(lián)網(wǎng)的機(jī)器定義IP地址。用戶為了保證數(shù)據(jù)的正確性,需要每隔一定的時間檢測傳送鏈路是否暢通,查詢周期設(shè)為500ms。

結(jié)束語

本文提出了基于以太網(wǎng)絡(luò)的空氣壓縮機(jī)站遠(yuǎn)程監(jiān)控系統(tǒng)設(shè)計方案,實(shí)現(xiàn)了空氣壓縮機(jī)運(yùn)行過程的遠(yuǎn)程網(wǎng)絡(luò)化監(jiān)測與控制。通過實(shí)際運(yùn)行表明該系統(tǒng)操作方便,安全可靠,減少了設(shè)備的維修量,保證了供風(fēng)質(zhì)量,達(dá)到了設(shè)計要求。